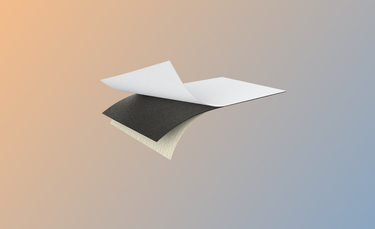

Cuando se trata de optimizar la eficiencia energética de nuestro sistema de aire comprimido, en HUESKER apostamos por compresores de altamente eficientes y boquillas de bajo consumo, por lo que nos beneficiamos de una alta eficiencia energética con un ahorro de hasta el 70%. Esto reduce los costes y, al mismo tiempo, protege el medio ambiente.